L’implémentation d’un système ERP (Enterprise Resource Planning) dans le secteur Manufacturing Asset Management (MAM) représente un défi stratégique majeur pour les entreprises industrielles modernes. Cette transformation digitale nécessite une approche méthodologique rigoureuse, combinant expertise technique et compréhension approfondie des processus métier spécifiques à la maintenance et à la gestion d’actifs industriels. Les organisations qui s’engagent dans cette démarche doivent considérer de multiples dimensions : architecture technique, intégration des systèmes existants, formation des équipes et retour sur investissement.

La complexité croissante des environnements industriels, conjuguée aux exigences de conformité réglementaire et d’optimisation opérationnelle, rend indispensable l’adoption de solutions ERP adaptées au contexte MAM. Cette évolution technologique transforme fondamentalement la façon dont les entreprises gèrent leurs actifs , planifient leur maintenance et optimisent leurs performances opérationnelles.

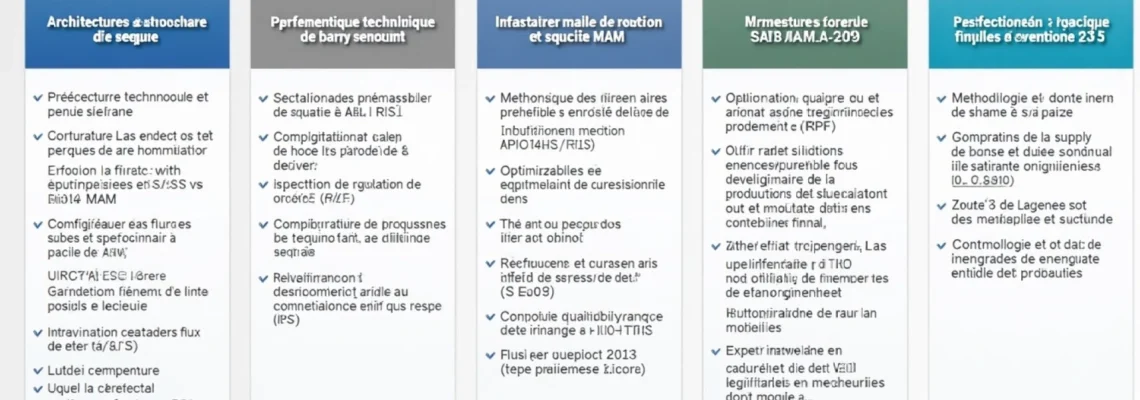

Architecture technique et prérequis système pour l’implémentation ERP MAM

L’architecture technique constitue le socle fondamental de toute implémentation ERP réussie dans le domaine du Manufacturing Asset Management. Cette infrastructure doit être conçue pour supporter des volumes de données considérables, garantir une disponibilité maximale et assurer des performances optimales pour les utilisateurs métier. L’évolutivité du système représente un critère déterminant, car les besoins en capacité de traitement et de stockage croissent exponentiellement avec l’expansion des activités industrielles.

Spécifications serveur et infrastructure réseau dédiée

Les serveurs dédiés aux systèmes ERP MAM nécessitent des configurations haute performance, généralement basées sur des processeurs multi-cœurs avec une fréquence minimale de 3 GHz. La mémoire vive doit être dimensionnée à hauteur de 64 GB minimum pour les environnements de production, avec une capacité d’extension jusqu’à 256 GB selon la volumétrie des données traitées. Le stockage SSD en RAID 10 garantit des temps d’accès optimaux et une redondance des données critiques.

L’infrastructure réseau doit supporter des débits de 10 Gbps minimum entre les serveurs applicatifs et les serveurs de base de données. La segmentation réseau par VLAN permet d’isoler les flux critiques et d’optimiser la sécurité des données. Les connexions WAN vers les sites distants requièrent une bande passante garantie d’au moins 100 Mbps pour assurer une expérience utilisateur fluide lors des accès aux modules MAM.

Compatibilité avec les bases de données oracle et SQL server

La compatibilité multi-SGBD représente un avantage concurrentiel majeur pour les organisations utilisant déjà des infrastructures Oracle ou SQL Server. Oracle Database 19c offre des fonctionnalités avancées de partitionnement et de parallélisation particulièrement adaptées aux volumétries importantes du secteur MAM. Les performances de traitement des requêtes complexes sur les historiques de maintenance bénéficient significativement de l’optimiseur de requêtes Oracle.

SQL Server 2019, quant à lui, propose des capacités d’analyse en temps réel grâce à ses fonctionnalités In-Memory OLTP. Cette technologie accélère considérablement les traitements des données de capteurs et des remontées d’informations terrain. La compatibilité hybride cloud d’Azure SQL Database facilite également les stratégies de migration progressive vers des architectures cloud hybrides.

Intégration API REST et protocoles de sécurité SSL/TLS

Les API REST constituent l’épine dorsale de l’écosystème d’intégration ERP MAM moderne. Ces interfaces permettent la communication fluide avec les systèmes SCADA, les logiciels de GMAO existants et les plateformes IoT. L’architecture microservices, supportée par les API REST, offre une flexibilité d’évolution et une maintenabilité supérieures aux architectures monolithiques traditionnelles.

Les protocoles de sécurité SSL/TLS 1.3 garantissent le chiffrement des communications entre les différents composants du système. Cette sécurisation est particulièrement critique pour les données de production sensibles et les informations de maintenance préventive. L’authentification par certificats X.509 renforce la sécurité des échanges inter-systèmes et prévient les risques de compromission des données industrielles.

Configuration des environnements de développement, test et production

La stratégie DevOps nécessite une séparation claire entre les environnements de développement, de test et de production. L’environnement de développement doit disposer d’un jeu de données anonymisé représentatif, permettant aux développeurs de tester efficacement les nouvelles fonctionnalités sans compromettre les données sensibles. Les conteneurs Docker facilitent la reproductibilité des environnements et accélèrent les cycles de déploiement.

L’environnement de test doit reproduire fidèlement les conditions de production, incluant les volumes de données et les patterns d’utilisation réels. Les tests de charge automatisés vérifient la capacité du système à supporter les pics d’activité typiques des environnements industriels. La configuration d’un environnement de pré-production permet de valider les montées de version avant leur déploiement définitif.

Mapping des processus métier spécifiques au secteur MAM

Le mapping des processus métier représente une phase cruciale de l’implémentation ERP, car elle détermine la capacité du système à répondre aux besoins opérationnels spécifiques du Manufacturing Asset Management. Cette étape requiert une analyse approfondie des flux existants, l’identification des goulots d’étranglement et la définition des processus cibles optimisés. L’approche de reengineering des processus permet souvent de révéler des opportunités d’amélioration significatives qui justifient à elles seules l’investissement ERP.

Gestion des flux de production et planification avancée APS

La gestion des flux de production dans un contexte MAM nécessite une orchestration fine entre les ordres de fabrication, la disponibilité des équipements et les contraintes de maintenance. Les systèmes APS (Advanced Planning and Scheduling) intégrés aux ERP modernes utilisent des algorithmes d’optimisation sophistiqués pour équilibrer automatiquement ces différentes contraintes. Ces outils peuvent traiter simultanément des milliers de variables et proposer des plannings optimisés en quelques minutes.

L’intégration en temps réel des données de performance des équipements permet un ajustement dynamique de la planification. Lorsqu’un équipement critique présente des signes de défaillance, le système peut automatiquement reprogrammer la production sur des équipements alternatifs et déclencher les interventions de maintenance préventive nécessaires. Cette approche proactive réduit significativement les arrêts non programmés et améliore l’efficacité globale des équipements (OEE).

Traçabilité réglementaire et conformité REACH/RoHS

Les exigences de traçabilité réglementaire dans l’industrie manufacturière sont devenues particulièrement stringentes avec l’évolution des réglementations REACH et RoHS. Votre système ERP doit pouvoir documenter l’intégralité du cycle de vie des produits, depuis l’approvisionnement des matières premières jusqu’à la mise sur le marché. Cette traçabilité exhaustive nécessite une gestion rigoureuse des lots, des nomenclatures et des processus de transformation.

La traçabilité réglementaire ne se limite plus à une obligation de conformité ; elle devient un avantage concurrentiel majeur pour les entreprises qui savent exploiter ces données pour optimiser leurs processus et rassurer leurs clients.

La conformité RoHS impose des contrôles stricts sur l’utilisation de substances dangereuses dans les composants électroniques. Votre ERP doit intégrer une base de données exhaustive des substances réglementées et automatiser les contrôles de conformité lors de la création des nomenclatures. Les certificats de conformité fournisseurs doivent être digitalisés et associés automatiquement aux références concernées pour faciliter les audits réglementaires.

Optimisation de la supply chain et gestion des approvisionnements

L’optimisation de la supply chain dans le contexte MAM nécessite une vision globale des flux physiques et informationnels. Les techniques de planification collaborative permettent d’impliquer les fournisseurs critiques dans les processus de prévision et de planification. Cette approche collaborative réduit les délais d’approvisionnement et améliore la réactivité face aux variations de la demande. L’intégration des données fournisseurs via des portails B2B facilite la synchronisation des informations et réduit les erreurs de saisie.

La gestion des approvisionnements bénéficie des fonctionnalités d’intelligence artificielle intégrées aux ERP modernes. Les algorithmes de machine learning analysent les historiques de consommation, les patterns saisonniers et les événements exceptionnels pour optimiser automatiquement les paramètres de réapprovisionnement. Cette automation réduit significativement les coûts de stockage tout en garantissant la disponibilité des pièces critiques.

Contrôle qualité intégré et normes ISO 9001/14001

Le contrôle qualité intégré transforme fondamentalement l’approche traditionnelle de la qualité en manufacturing. Les systèmes ERP modernes permettent de définir des plans de contrôle dynamiques qui s’adaptent automatiquement aux caractéristiques des produits et aux exigences clients. Les données de contrôle sont collectées directement depuis les équipements de mesure et intégrées en temps réel dans les dossiers qualité produits.

La conformité aux normes ISO 9001 et ISO 14001 est facilitée par la structuration automatique des données selon les exigences normatives. Votre système génère automatiquement les indicateurs de performance qualité et environnementaux requis pour les revues de direction. La traçabilité des actions correctives et préventives est assurée par des workflows intégrés qui garantissent le respect des délais de traitement et la complétude des dossiers d’amélioration continue.

Étude comparative des solutions ERP leaders : SAP S/4HANA vs microsoft dynamics 365

L’analyse comparative des solutions ERP leaders révèle des différences stratégiques majeures qui influencent directement le choix technologique des organisations MAM. SAP S/4HANA se positionne comme la solution de référence pour les grands groupes industriels, offrant une profondeur fonctionnelle inégalée dans les domaines de la gestion d’actifs et de la maintenance prédictive. Cette plateforme bénéficie d’un écosystème partenaire mature et d’une base installée importante qui garantit la continuité du support et des évolutions.

Microsoft Dynamics 365, quant à lui, privilégie l’agilité et l’intégration native avec l’écosystème Microsoft 365. Cette approche facilite l’adoption utilisateur et réduit les coûts de formation, particulièrement dans les organisations déjà utilisatrices des outils Microsoft. Les capacités de personnalisation via Power Platform permettent aux équipes métier de développer rapidement des applications spécifiques sans intervention informatique lourde.

En termes de performances techniques, SAP S/4HANA exploite pleinement les capacités de la base de données en mémoire SAP HANA pour offrir des temps de réponse exceptionnels sur les requêtes complexes. Cette architecture permet de traiter en temps réel des volumes de données considérables, particulièrement adaptés aux environnements industriels générant de nombreuses données de capteurs. Les fonctionnalités d’analyse prédictive intégrées exploitent l’intelligence artificielle pour anticiper les défaillances d’équipements et optimiser les plannings de maintenance.

| Critère | SAP S/4HANA | Microsoft Dynamics 365 |

|---|---|---|

| Coût total (5 ans) | 850K€ – 2M€ | 450K€ – 1.2M€ |

| Temps d’implémentation | 12-18 mois | 6-12 mois |

| Utilisateurs simultanés | 1000+ | 500+ |

| Modules MAM natifs | Complets | En développement |

La stratégie cloud constitue un différenciateur majeur entre ces deux solutions. Microsoft privilégie une approche « cloud-first » avec Azure comme plateforme d’hébergement native, offrant des capacités d’élasticité et de disponibilité optimales. SAP développe une stratégie cloud hybride permettant aux organisations de conserver certains composants critiques on-premise tout en bénéficiant des innovations cloud pour les fonctionnalités analytiques et prédictives.

L’écosystème de développement influence également la maintenabilité à long terme des solutions. SAP propose un environnement de développement unifié avec ABAP et ses extensions modernes, garantissant la cohérence architecturale des développements spécifiques. Microsoft mise sur l’approche low-code/no-code via Power Platform, permettant une plus grande autonomie des utilisateurs métier dans le développement d’applications complémentaires.

Méthodologie de conduite du changement et formation des utilisateurs finaux

La conduite du changement représente souvent le facteur critique de succès des projets ERP MAM, dépassant en importance les considérations purement techniques. Cette transformation organisationnelle nécessite une approche structurée qui accompagne les collaborateurs dans l’évolution de leurs pratiques professionnelles. L’approche ADKAR (Awareness, Desire, Knowledge, Ability, Reinforcement) s’avère particulièrement efficace pour structurer les actions de conduite du changement dans les environnements industriels.

La phase de sensibilisation doit créer une compréhension claire des enjeux business justifiant l’implémentation ERP. Les équipes terrain doivent percevoir les bénéfices concrets que leur apportera le nouveau système : simplification des saisies, automatisation des tâches répétitives, amélioration de la visibilité sur les plannings de maintenance. Cette communication doit être adaptée aux différentes populations utilisatrices, en utilisant des exemples concrets et des cas d’usage pertinents pour chaque métier.

Le développement des compétences nécessite une approche différenciée selon les profils utilisateurs. Les techniciens de maintenance bénéficient d’une formation pratique sur tablettes tactiles, reproduisant fidèlement leurs conditions de travail terrain. Les planificateurs et superviseurs nécessitent une formation approfondie sur les fonctionnalités analytiques et de pilotage. Cette segmentation garantit l’efficacité pédagogique et optimise l’investissement formation.

La formation des utilisateurs fin

aux ne constitue que la première étape d’un processus d’apprentissage continu. L’accompagnement post-déploiement via des sessions de coaching personnalisé permet de consolider les acquis et de répondre aux questions spécifiques qui émergent lors de l’utilisation quotidienne du système. Cette approche itérative garantit une montée en compétence progressive et durable des équipes.

Le développement d’un réseau d’utilisateurs relais ou « super-users » constitue un levier efficace pour démultiplier l’accompagnement. Ces collaborateurs, formés de manière approfondie, deviennent les référents de proximité pour leurs collègues et facilitent la résolution des difficultés quotidiennes. Cette organisation en réseau réduit la charge sur les équipes projet et crée une dynamique d’entraide favorable à l’adoption du nouveau système ERP MAM.

Budget prévisionnel et ROI calculé sur 36 mois d’exploitation

L’établissement d’un budget prévisionnel précis constitue un préalable indispensable à toute décision d’investissement ERP MAM. Cette analyse financière doit intégrer l’ensemble des coûts directs et indirects, ainsi que les bénéfices quantifiables attendus sur la période de retour sur investissement. L’approche par coût total de possession (TCO) permet d’objectiver les comparaisons entre solutions et de prendre une décision éclairée sur le choix technologique optimal.

La méthodologie de calcul du ROI doit tenir compte des spécificités du secteur MAM, notamment les gains de productivité liés à l’optimisation des plannings de maintenance et la réduction des coûts de non-qualité. Les bénéfices intangibles, comme l’amélioration de la réactivité face aux pannes ou l’optimisation des stocks de pièces de rechange, doivent également être quantifiés autant que possible pour justifier pleinement l’investissement.

Coûts de licences et maintenance annuelle des modules

Les coûts de licences représentent généralement 25 à 35% du budget total d’un projet ERP MAM. Pour une organisation de taille moyenne (200 à 500 utilisateurs), les licences SAP S/4HANA oscillent entre 180 000€ et 450 000€ selon les modules activés et le modèle de déploiement retenu. Microsoft Dynamics 365 propose une approche par abonnement mensuel, avec des coûts compris entre 95€ et 210€ par utilisateur selon les fonctionnalités requises.

La maintenance annuelle, généralement facturée à hauteur de 18 à 22% du coût des licences, inclut les mises à jour fonctionnelles, les correctifs de sécurité et le support technique. Cette charge récurrente doit être anticipée sur la durée de vie du système, typiquement 7 à 10 ans pour une solution ERP industrielle. Les contrats de maintenance premium, incluant des SLA renforcés et un support 24h/7j, peuvent représenter un surcoût de 30 à 50% justifié par les enjeux de continuité de service.

Investissement infrastructure matérielle et cloud hybride

L’infrastructure matérielle nécessaire à un déploiement ERP MAM représente un investissement initial conséquent, particulièrement pour les architectures on-premise. Un serveur de production haute disponibilité, incluant la redondance matérielle et les systèmes de sauvegarde, représente un investissement de 80 000€ à 150 000€. Les serveurs de développement et de test, dimensionnés pour reproduire fidèlement l’environnement de production, ajoutent 40 000€ à 80 000€ supplémentaires.

Les stratégies cloud hybride permettent d’optimiser ces investissements en externalisant certains composants vers des plateformes managées. Azure SQL Database ou Amazon RDS réduisent les coûts d’administration des bases de données tout en offrant des capacités de montée en charge élastique. Cette approche hybride peut réduire les investissements infrastructure de 30 à 40%, tout en transférant une partie des coûts vers des modèles d’abonnement mensuels plus flexibles.

Ressources humaines dédiées et prestataires externes

Les ressources humaines constituent souvent le poste de coût le plus important d’un projet ERP MAM. Une équipe projet type comprend un chef de projet senior (140 à 180 jours/homme), des consultants fonctionnels spécialisés (200 à 300 jours/homme) et des développeurs pour les adaptations spécifiques (150 à 250 jours/homme). Le coût journalier des consultants expérimentés oscille entre 800€ et 1 200€, représentant un investissement total de 300 000€ à 500 000€ pour l’accompagnement externe.

Les équipes internes mobilisées sur le projet représentent également un coût d’opportunité significatif. Les utilisateurs clés participent aux ateliers de paramétrage et aux phases de test, représentant 20 à 30% de leur temps sur 6 à 12 mois. Cette mobilisation doit être anticipée et compensée par des ressources temporaires ou une réorganisation des équipes pour maintenir l’activité opérationnelle pendant la phase de déploiement.

Métriques de performance et indicateurs de retour sur investissement

Les métriques de performance d’un système ERP MAM doivent refléter les objectifs stratégiques de l’organisation et permettre un pilotage efficace du retour sur investissement. L’amélioration de l’efficacité globale des équipements (OEE) constitue l’indicateur de référence, avec des gains typiques de 3 à 8 points de pourcentage observés dans les 18 premiers mois de déploiement. Cette amélioration se traduit directement par une augmentation de la capacité de production sans investissement matériel supplémentaire.

La réduction des coûts de maintenance constitue un levier de ROI particulièrement puissant, avec des économies moyennes de 12 à 18% observées grâce à l’optimisation des plannings préventifs et à la réduction des pannes non programmées.

L’optimisation des stocks de pièces de rechange génère des gains financiers substantiels, avec des réductions typiques de 15 à 25% des valeurs immobilisées. Cette optimisation résulte de l’amélioration de la visibilité sur les consommations réelles et de l’automatisation des processus de réapprovisionnement. Les gains de productivité des équipes maintenance, quantifiés par l’augmentation du temps passé sur les activités à valeur ajoutée, atteignent généralement 20 à 30% grâce à la simplification des processus administratifs et à l’automatisation des reporting.

Le calcul du ROI doit également intégrer les bénéfices indirects, comme l’amélioration de la satisfaction client grâce à une meilleure fiabilité des délais de livraison ou la réduction des risques de non-conformité réglementaire. Ces éléments, bien que plus difficiles à quantifier, contribuent significativement à la création de valeur à long terme et justifient souvent la différence entre les projets ERP perçus comme des succès stratégiques et ceux considérés comme de simples modernisations techniques.